Bij 3D-printen gaat de aandacht vooral uit naar de geprinte objecten en voorwerpen. Zo rolde er bij Airbus begin juni een mini-vliegtuig uit de printer. Op de elektronica na is het gemaakt van polyamide. Dat maakt meteen duidelijk waarom bij 3D-printen de echte innovatie niet in de printers zit, maar in de materialen.

Soms duurt het even voordat duidelijk wordt wat er nu precies innovatief is aan een innovatie. Bij Uber denkt iedereen aan disruptie van de taxi-sector, maar de kern zit in ‘data driven logistiek’ – dus vernieuwing zonder investering in hardware. Uber is geen taxibedrijf, maar een softwarebedrijf. Dat label past ook bij Airbnb, en zelfs bij BMW en Philips Health: technologie (hardware en software) is een middel om data te produceren.

In twee innovatieve sectoren is een vergelijkbaar patroon zichtbaar. Hoewel we al meer dan honderd jaar kunnen vliegen, verbaast iedereen zich over mooie drone-filmpjes. Inderdaad, de drone brengt de ‘birds eye view’ voor iedereen binnen handbereik. Maar in professionele settings is een drone niets anders dan een apparaat dat vanuit de lucht data verzamelt. Deze ‘innovatie-parallax’ geldt ook voor de 3D-printer. In eerste instantie werd de 3D-printer beschouwd als een disruptor voor de maakindustrie. Maar in plaats van het apparaat zijn het vooral de materialen die voor vernieuwing zorgen.

Printen met bamboe

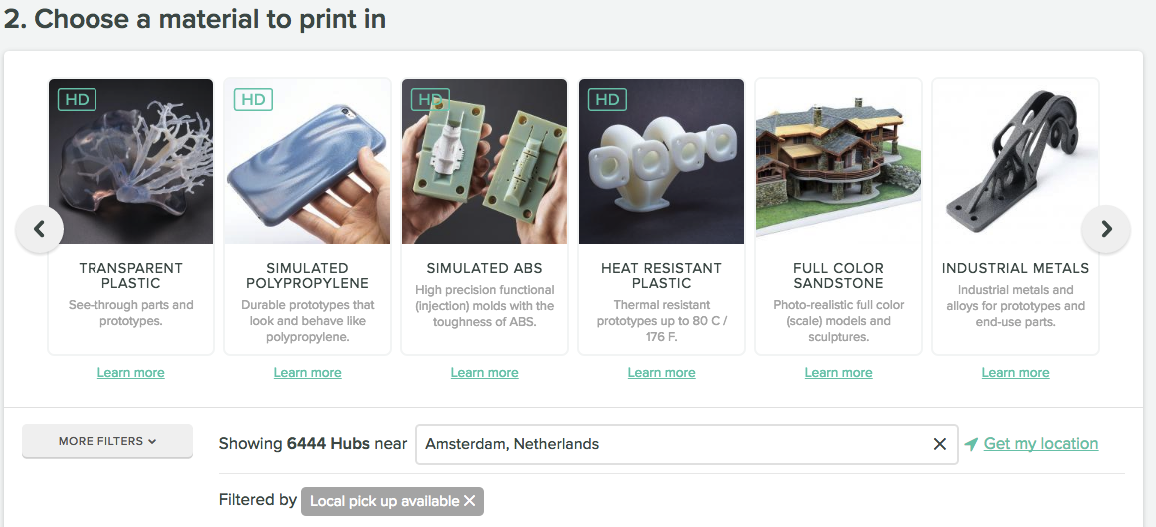

3D Hubs beschikt over een netwerk van 30.000 printers wereldwijd, verdeeld over 160 (hoofdzakelijk westerse) landen. Op het online platform van 3D Hubs , in 2013 in Amsterdam opgericht, kunnen gebruikers hun design uploaden, een locatie zoeken voor het laten printen van hun ontwerp en ook zelf hun materiaal kiezen. Zo kan met de laatste Markforged printer (Mark Two) geprint worden in nylon in combinatie met carbonfiber (of zelfs kevlar). De gebruiker kan per product nauwkeurig bepalen hoe deze twee materialen worden gecombineerd. Het maakt het eindproduct sterker en lichter dan aluminium, waardoor metalen voorwerpen vervangen kunnen worden door geprinte onderdelen. De productiekosten van objecten kunnen met een factor tien tot honderd naar beneden. Arnoldas Kemeklis, projectmanager bij 3D Hubs, benadrukt dat de vernieuwing inderdaad op het vlak van materiaaltoepassingen ligt.

, in 2013 in Amsterdam opgericht, kunnen gebruikers hun design uploaden, een locatie zoeken voor het laten printen van hun ontwerp en ook zelf hun materiaal kiezen. Zo kan met de laatste Markforged printer (Mark Two) geprint worden in nylon in combinatie met carbonfiber (of zelfs kevlar). De gebruiker kan per product nauwkeurig bepalen hoe deze twee materialen worden gecombineerd. Het maakt het eindproduct sterker en lichter dan aluminium, waardoor metalen voorwerpen vervangen kunnen worden door geprinte onderdelen. De productiekosten van objecten kunnen met een factor tien tot honderd naar beneden. Arnoldas Kemeklis, projectmanager bij 3D Hubs, benadrukt dat de vernieuwing inderdaad op het vlak van materiaaltoepassingen ligt.

Sugu is een werkplaats in Rotterdam waar verschillende ondernemers samenwerken aan nieuwe productiemethoden en materialen. Er wordt geëxperimenteerd met nieuwe machines en nieuwe materialen. Het bedrijf heeft onder andere geïnvesteerd in een industriële robotarm met de naam Suzanne, die met een speciale printkop kan printen in een speciaal materiaal dat voor 95 procent uit (biologisch afbreekbare) bamboe bestaat. Het bedrijf werkt onder meer voor de maritieme sector, waardoor ook ervaring wordt opgedaan met de quality asssurance en certificering van 3D-geprinte materialen. On demand productie van nieuwe materialen met specifieke eigenschappen – denk aan licht, flexibel en brandwerend – wordt door Sugu als de nieuwe trend gezien.

3D builder: zand met lijm wordt steen

Ook Jan Jaap Ruijssenaars (Universe Architecture) experimenteert met materialen en productiemethoden. Voor de ontwikkeling van zijn Landscape House bleek 3D-printen de meest geschikte techniek, aldus Ruijssenaars tijdens de 3D print update in Pakhuis De Zwijger. Het Landscape House is anders dan een gewoon gebouw: het is oneindig qua vorm. Bij FabCity, een tijdelijke campus gericht op duurzame innovaties in Amsterdam, is in samenwerking met BAM een speciale printeropstelling gerealiseerd. De 3D builder is een robotarm voorzien van een speciale printkop. Pikant detail: de robotarm is afkomstig uit de automotive sector en heeft ook een aantal maanden in een aardappelfabriek gestaan. De 3D builder werkt in een bak met zand (in dit geval afkomstig uit de Dolomieten); de printkop brengt net als bij inkt jet printen een speciale lijm aan op die plekken waar het object gevormd moet worden. De lijm bestaat uit een residu dat naast zout overblijft als zeewater verdampt; de lijm reageert met de magnesium oxide in het zand. Het niet-gelijmde zand wordt later weggeblazen. Zand, maar ook betongranulaat herwonnen uit eerdere prints, kan in een later stadium weer als grondstof voor de machine worden gebruikt, aldus

Ook Jan Jaap Ruijssenaars (Universe Architecture) experimenteert met materialen en productiemethoden. Voor de ontwikkeling van zijn Landscape House bleek 3D-printen de meest geschikte techniek, aldus Ruijssenaars tijdens de 3D print update in Pakhuis De Zwijger. Het Landscape House is anders dan een gewoon gebouw: het is oneindig qua vorm. Bij FabCity, een tijdelijke campus gericht op duurzame innovaties in Amsterdam, is in samenwerking met BAM een speciale printeropstelling gerealiseerd. De 3D builder is een robotarm voorzien van een speciale printkop. Pikant detail: de robotarm is afkomstig uit de automotive sector en heeft ook een aantal maanden in een aardappelfabriek gestaan. De 3D builder werkt in een bak met zand (in dit geval afkomstig uit de Dolomieten); de printkop brengt net als bij inkt jet printen een speciale lijm aan op die plekken waar het object gevormd moet worden. De lijm bestaat uit een residu dat naast zout overblijft als zeewater verdampt; de lijm reageert met de magnesium oxide in het zand. Het niet-gelijmde zand wordt later weggeblazen. Zand, maar ook betongranulaat herwonnen uit eerdere prints, kan in een later stadium weer als grondstof voor de machine worden gebruikt, aldus  Rutger Sypkens van BAM Bouw en Techniek (foto rechts). Dat maakt deze techniek interessant voor duurzame bouwconcepten. Verder denkt Ruijssenaars bij zijn productieproces van de 3D builder in termen van ‘voxels’ (een voxel is de 3D variant van een pixel) met een afmeting van 5x5x5 mm. Voxels maken het mogelijk om de samenstelling van materialen via het printen te bepalen, onder andere door verschillende grondstoffen te combineren.

Rutger Sypkens van BAM Bouw en Techniek (foto rechts). Dat maakt deze techniek interessant voor duurzame bouwconcepten. Verder denkt Ruijssenaars bij zijn productieproces van de 3D builder in termen van ‘voxels’ (een voxel is de 3D variant van een pixel) met een afmeting van 5x5x5 mm. Voxels maken het mogelijk om de samenstelling van materialen via het printen te bepalen, onder andere door verschillende grondstoffen te combineren.

Printen in voxels is ook het uitgangspunt voor de HP Jet Fusion 3D Printing Solution, in mei 2016 door HP op de markt gebracht. Het is een 3D-printsysteem voor fabrikanten; HP claimt dat het apparaat tot 10 keer sneller en tot de helft goedkoper produceert dan bestaande printsystemen. Bij de HPJet Fusion is de voxel-afmeting 50 micron.

Kansen voor de circulaire economie

Aanhaken op de circulaire economie: dat is wat Refil doet. Kunststoffen bestaan er in maten en soorten: ABS, PET, HIPS. PET is afkomstig van PET-flessen, ABS is het materiaal dat in autodashboards wordt toegepast en HIPS is verwerkt in de binnenkant van koelkasten en vriezers. Het bedrijf heeft als missie om kunststoffen uit de automotive, flessen en koelkasten te hergebruiken en om te zetten in verschillende kwaliteiten en soorten filament – geschikt om ‘iconische producten’ te maken. De uitdaging voor Refil is dat door de lage olieprijs het nieuw produceren van plastics aanzienlijk goedkoper is dan het hergebruiken van bestaande plastics. De enige oplossing voor Refil was het zelf opzetten van een productie-eenheid voor filament.

Aanhaken op de circulaire economie: dat is wat Refil doet. Kunststoffen bestaan er in maten en soorten: ABS, PET, HIPS. PET is afkomstig van PET-flessen, ABS is het materiaal dat in autodashboards wordt toegepast en HIPS is verwerkt in de binnenkant van koelkasten en vriezers. Het bedrijf heeft als missie om kunststoffen uit de automotive, flessen en koelkasten te hergebruiken en om te zetten in verschillende kwaliteiten en soorten filament – geschikt om ‘iconische producten’ te maken. De uitdaging voor Refil is dat door de lage olieprijs het nieuw produceren van plastics aanzienlijk goedkoper is dan het hergebruiken van bestaande plastics. De enige oplossing voor Refil was het zelf opzetten van een productie-eenheid voor filament.

Uitdagingen voor hergebruik

Aan grondstoffen geen gebrek: ook al wordt er veel ingezameld en gescheiden, er is weinig vraag naar. Die lage olieprijs zorgt er voor dat het filament van Refil duurder is. Toch heeft Refil veel tijd besteed aan het optimaliseren en standaardiseren van het recycle-proces (ook in samenwerking met afvalverwerkers), want 3D-printers vragen om een bepaalde kwaliteit plastics. Een andere hindernis die Refil zelf opwerpt, is dat er geen kleurstoffen aan de gerecyclede materialen worden toegevoegd. Dat betekent dat een lichtblauwe PET-fles uitsluitend tot een lichtblauw filament kan leiden. Omdat 3D-printers alleen PET-G filament kunnen verwerken (en geen PET-A waar PET flessen van zijn gemaakt), moet Refil nog wel 10 procent PET-G toevoegen om het materiaal flexibel en sterk te maken.

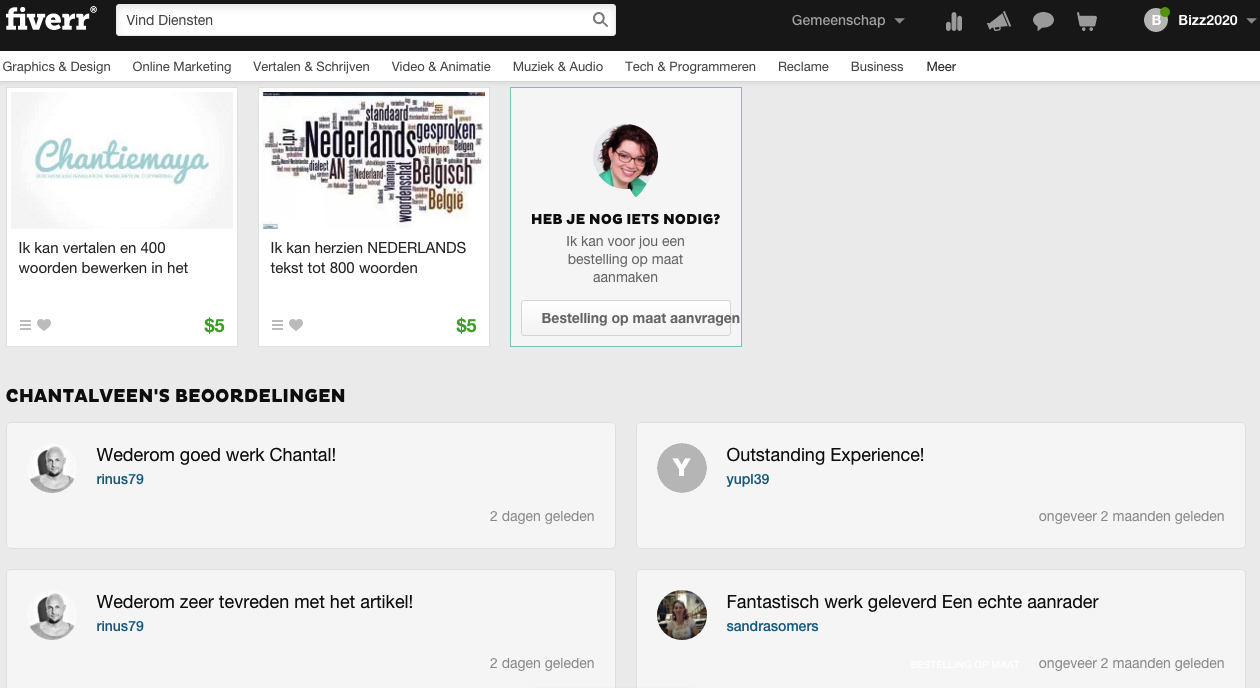

Steeds meer mensen in loondienst proberen ook een graantje mee te pikken van de zzp-economie. Op online marktplaatsen waar freelancers hun diensten aanbieden, zoals

Steeds meer mensen in loondienst proberen ook een graantje mee te pikken van de zzp-economie. Op online marktplaatsen waar freelancers hun diensten aanbieden, zoals  Online platforms waar vraag en aanbod bij elkaar komen, zullen steeds meer gebaseerd zijn op competenties en prijs. Deze ‘gig’-economie kan een prijsdrukkend effect hebben, zo laat marktplaats Fiverr zien. Op Fiverr wordt niet de geleverde dienst, maar een vaste prijs als uitgangspunt genomen: wat kan een freelancer leveren voor 5 dollar? Dat kan zijn: een paar honderd woorden vertalen, het ontwerpen van een logo of het maken van een foto. [beeld] Aan de andere kant ontstaan er steeds meer gespecialiseerde platforms, zoals

Online platforms waar vraag en aanbod bij elkaar komen, zullen steeds meer gebaseerd zijn op competenties en prijs. Deze ‘gig’-economie kan een prijsdrukkend effect hebben, zo laat marktplaats Fiverr zien. Op Fiverr wordt niet de geleverde dienst, maar een vaste prijs als uitgangspunt genomen: wat kan een freelancer leveren voor 5 dollar? Dat kan zijn: een paar honderd woorden vertalen, het ontwerpen van een logo of het maken van een foto. [beeld] Aan de andere kant ontstaan er steeds meer gespecialiseerde platforms, zoals

De

De

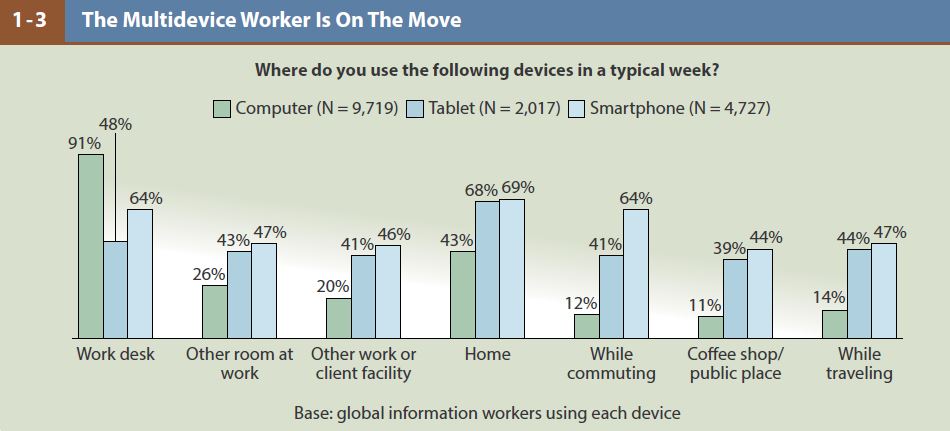

Voor bedrijven lijkt een eigen enterprise app store de oplossing om het Bring Your Own-beleid in goede banen te leiden: zet een gesloten omgeving op, waar applicaties kunnen worden aangeboden die de controle en veiligheid vergroten. De voordelen zijn duidelijk: de werknemer kan zijn keuze afstemmen op de eigen behoeften en de eigen devices; mobiel werken krijgt een boost; zakelijk en privé kunnen beter gescheiden worden. De IT-afdeling kan gerichte support bieden, ook door middel van selfservice, en zich zo beter richten op enterprise IT-vraagstukken.

Voor bedrijven lijkt een eigen enterprise app store de oplossing om het Bring Your Own-beleid in goede banen te leiden: zet een gesloten omgeving op, waar applicaties kunnen worden aangeboden die de controle en veiligheid vergroten. De voordelen zijn duidelijk: de werknemer kan zijn keuze afstemmen op de eigen behoeften en de eigen devices; mobiel werken krijgt een boost; zakelijk en privé kunnen beter gescheiden worden. De IT-afdeling kan gerichte support bieden, ook door middel van selfservice, en zich zo beter richten op enterprise IT-vraagstukken.

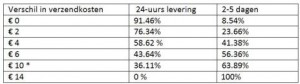

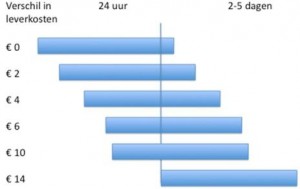

Bedrijven waren tot voor kort geneigd die toegenomen haast van consumenten vooral te vertalen naar de front office: ook al zijn we als bedrijf traag, we moeten sneller en beter reageren naar de klant.

Bedrijven waren tot voor kort geneigd die toegenomen haast van consumenten vooral te vertalen naar de front office: ook al zijn we als bedrijf traag, we moeten sneller en beter reageren naar de klant. ‘Nieuwkomer’ Bol.com startte tien jaar geleden als online retailer. Dat is tien jaar eerder dan gevestigde retailers Blokker en

‘Nieuwkomer’ Bol.com startte tien jaar geleden als online retailer. Dat is tien jaar eerder dan gevestigde retailers Blokker en